一项正式的统计研究,通过量化测量系统的准确度、精确度(重复性和再现性)、稳定性和偏差,确定测量系统是否能够提供可靠的数据。

- 方法: 客户与营销, 经济学, 产品设计

测量系统分析(MSA)

测量系统分析(MSA)

- 加工能力, 流程改进, 质量保证, 质量控制, 质量管理, 六西格玛, 统计过程控制 (SPC)

目标

如何使用

- 利用量具重复性和再现性 (Gage Repeatability and Reproducibility, Gage R&R) 研究、线性度研究和稳定性研究等工具。多名鉴定人员对相同部件进行多次测量,以隔离和量化测量系统内的变化源。

优点

- 对用于做出产品质量或其他关键决策的数据提供信心。 过程控制确定测量误差的来源,以便加以解决;IATF 16949 等质量管理体系的关键组成部分。

缺点

- 需要仔细规划和执行,以确保结果有效;可能是资源密集型的,需要训练有素的人员和专门的时间;结果的解释需要对统计概念有很好的理解。

类别

- 精益西格玛, 制造业, 质量

最适合:

- 评估测量系统为分析、过程控制和产品验收提供可靠数据的能力。

测量系统分析(MSA)是一种基础方法,强调对各行业的测量工具和流程进行验证,包括制造业、汽车业、航空航天业和制药业,这些行业的精度和准确性是质量保证不可或缺的一部分。MSA 可在产品生命周期的设计阶段启动,让工程师和质量专业人员在生产开始前就能验证测量工具。包括质量工程师、工艺工程师和运营经理在内的不同团队成员合作开展量具重复性和再现性研究,通过比较多个评估人员对相同部件进行重复测量的结果,评估测量系统的可重复性和再现性。这种方法还包括线性研究和稳定性研究,前者评估测量精度在不同数值下的变化情况,后者则监测在评估同一特性时,测量精度在不同时期是否保持一致。通过识别和量化测量误差,MSA 不仅可以建立对所收集数据的信任,还可以为团队提供所需的信息,以便就流程改进和产品定型做出明智的决策。遵守 IATF 16949 等标准的行业将受益匪浅,因为 MSA 符合质量管理实践,旨在通过可靠的测量流程减少差异并提高客户满意度。定期实施不仅能增强内部能力,还能建立持续改进的框架,确保企业满足不断变化的监管要求和市场期望。

该方法的关键步骤

- 定义测量系统及其目的。

- 选择测量仪器并确定其规格。

- 组织多名评估员独立进行测量。

- 确保所有测量的测试条件标准化。

- 执行量具重复性和再现性研究,分析重复性和再现性。

- 进行线性研究,评估整个量程的测量精度。

- 执行稳定性研究,评估测量结果在一段时间内的一致性。

- 分析收集到的数据,确定差异来源。

- 实施纠正措施,解决已发现的测量误差。

- 记录调查结果,并在必要时更新测量系统规程。

专业提示

- 与不同的鉴定人员一起进行量具重复性和再现性研究,以准确捕捉重复性和再现性因素,减少特定操作人员偏好造成的偏差。

- 采用结构化方法进行线性度研究,评估多个测量范围,确保测量系统在整个操作极限范围内性能一致。

- 定期进行长时间的稳定性研究,确定测量系统中可能破坏数据完整性的趋势或漂移。

历史背景

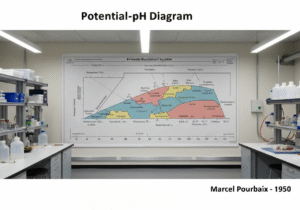

1950

1950

1959-11

1960

1960

1960

1961

1950

1950

1950

1960

1960

1960

1960

1963

(如果日期不详或不相关,例如 "流体力学",则对其显著出现的时间作了四舍五入的估计)。

相关文章

主生产计划(MPS)

大规模定制

营销漏斗

营销审计

MAPO 指数(医院病人的移动和援助)

制造资源计划(MRP II)