منهجية الطريقة لتقليل النفايات داخل تصنيع النظام دون التضحية بالإنتاجية.

- المنهجيات: بيئة العمل

التصنيع اللين

التصنيع اللين

- التحسين المستمر, في الوقت المحدد (JIT), التصنيع اللين, تحسين العمليات, كفاءة الإنتاج, إدارة الجودة, نظام تويوتا للإنتاج (TPS), تخطيط مسار القيمة, الحد من النفايات

الهدف:

كيفية استخدامه:

- فلسفة إنتاج تركز على القضاء على الهدر وتعظيم القيمة للعميل. وهي تستند إلى مجموعة من المبادئ، مثل التحسين المستمر، والإنتاج في الوقت المناسب، واحترام الناس.

الايجابيات

- تقليل التكاليف وتحسين الكفاءة؛ تحسين الجودة ورضا العملاء.

سلبيات

- قد يكون من الصعب التنفيذ والاستدامة؛ يتطلب تغييرًا ثقافيًا كبيرًا.

الفئات:

- لين سيجما, تصنيع

الأفضل لـ

- تحسين كفاءة وفعالية نظام التصنيع من خلال القضاء على الهدر.

ويجد التصنيع الليّن تطبيقًا واسعًا في مختلف القطاعات، لا سيما في قطاعات السيارات والفضاء والسلع الاستهلاكية والإلكترونيات والرعاية الصحية، حيث تكون الكفاءة أمرًا بالغ الأهمية. في صناعة السيارات، على سبيل المثال تويوتا رائدة هذه المنهجية التي تم اعتمادها عالميًا لتعزيز الإنتاجية مع خفض التكاليف في الوقت نفسه. ويعتبر هذا النهج فعالاً بشكل خاص خلال مراحل تصميم وتطوير المنتج، حيث يشجع الفرق متعددة الوظائف على التعاون في تحديد الأنشطة غير ذات القيمة المضافة وإزالتها في وقت مبكر من العملية. ويشمل المشاركون في هذه المنهجية عادةً المهندسين والمصممين وموظفي الإنتاج والإدارة، مما يخلق ثقافة التحسين المستمر حيث يتم تمكين كل عضو من اقتراح التحسينات. يقلل عنصر الإنتاج في الوقت المناسب (JIT) في التصنيع الليّن من مستويات المخزون، مما يضمن وصول المواد عند الحاجة إليها بدقة، وبالتالي تقليل تكاليف الحمل وزيادة أوقات الاستجابة. يتم استخدام تقنيات مثل تخطيط مسار القيمة لتصور العمليات وتحديد الهدر، مما يسهل على الفرق فهم المجالات التي يمكن إجراء تحسينات فيها. غالبًا ما تلاحظ المؤسسات التي تطبق نهج اللين مكاسب كبيرة في الجودة ورضا العملاء، حيث يضمن التركيز على القيمة أن المنتجات تلبي توقعات العملاء أو تتجاوزها، بينما يؤدي انخفاض الهدر إلى ممارسات أكثر استدامة وتحسين استخدام الموارد. ومن خلال إعطاء الأولوية لاحترام الأفراد، تعمل اللين أيضًا على تهيئة بيئة عمل مواتية للابتكار، مع تشجيع الموظفين على تحمل المسؤولية عن مساهماتهم.

الخطوات الرئيسية لهذه المنهجية

- تحديد القيمة من وجهة نظر العميل.

- رسم خريطة لتدفق القيمة لتصور وتحليل تدفق المواد والمعلومات.

- التخلص من الأنشطة غير ذات القيمة المضافة للحد من الهدر.

- قم بخلق انسيابية من خلال ضمان سلاسة عمليات الانتقال والحد الأدنى من الانقطاعات في عملية الإنتاج.

- إنشاء السحب عن طريق إنتاج ما هو مطلوب فقط، عند الحاجة إليه.

- السعي لتحقيق الكمال من خلال التحسين المستمر والحل التكراري للمشاكل.

- تنفيذ أعمال موحدة للحفاظ على أفضل الممارسات وتحسين الكفاءة.

- شجع مشاركة الموظفين وتمكينهم للاستفادة من رؤاهم من أجل التحسينات.

نصائح للمحترفين

- تنفيذ تخطيط تدفق القيمة لتحديد الأنشطة غير ذات القيمة المضافة وتصور أوجه القصور في سير العمل، مما يسمح بالتدخلات المستهدفة.

- اعتماد نهج منظم لحل المشاكل، مثل منهجية A3، لتسهيل تحليل الأسباب الجذرية وتعزيز ثقافة التحسين المستمر.

- إشراك فرق متعددة الوظائف في اجتماعات المتابعة اليومية لتعزيز التواصل والحل الفوري للمشاكل، مما يقلل من التأخير ويحسن الاستجابة.

لقراءة عدة منهجيات ومقارنتها, نوصي باستخدام

> مستودع المنهجيات الشامل <

مع أكثر من 400 منهجية أخرى.

نرحب بتعليقاتكم على هذه المنهجية أو المعلومات الإضافية على قسم التعليقات أدناه ↓، وكذلك أي أفكار أو روابط متعلقة بالهندسة.

السياق التاريخي

1890

1924

1930

1940

1950

1950

1958

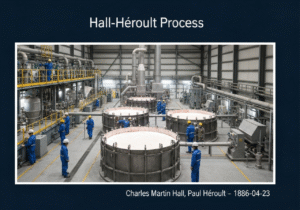

1886-04-23

1897

1930

1940

1949

1950

1950

1960

(إذا كان التاريخ غير معروف أو غير ذي صلة، على سبيل المثال "ميكانيكا الموائع"، يتم تقديم تقدير تقريبي لظهوره الملحوظ)

منشورات ذات صلة

إدارة عمليات التصنيع (MOM)

نظام تنفيذ التصنيع (MES)

خطة مراقبة التصنيع

الاختبار اليدوي

مخططات تقييم المناولة اليدوية (MAC)

أداة تقييم مخاطر المهام اليدوية (ManTRA)