La méthode de résolution de problèmes 8D a été mise au point par Ford Motor Company à la fin des années 1980. Aujourd'hui, c'est l'un des outils clés pour les organisations du monde entier qui cherchent à améliorer la qualité et les opérations. Cette méthode comporte huit étapes, ou disciplines. Elles permettent d'identifier, de résoudre et d'empêcher les problèmes de se reproduire.

À la fin de ce guide, vous verrez comment la méthode 8D peut transformer les défis en opportunités de croissance.

Principaux enseignements

- La résolution de problèmes 8D est une approche méthodique qui a vu le jour chez Ford Motor Company à la fin des années 1980.

- Les huit disciplines comprennent des étapes allant de la formation de l'équipe aux actions correctives permanentes et à la reconnaissance de l'équipe.

- Cette approche s'appuie fortement sur la collaboration, la documentation et l'échange d'informations. vérification.

- La résolution de problèmes 8D met l'accent sur l'importance des équipes multidisciplinaires.

- La communication et une définition claire des rôles sont essentielles pour une mise en œuvre efficace.

Introduction à la résolution de problèmes 8D

Le site Processus de résolution de problèmes 8D est une méthode détaillée pour trouver et résoudre les problèmes de qualité. Elle a vu le jour pendant la Seconde Guerre mondiale et a été améliorée par la suite par la Ford Motor Company. Ce processus comprend huit étapes et une phase de planification appelée D0, ajoutée dans les années 1990.

Cette méthode met l'accent sur le travail d'équipe pour résoudre des problèmes complexes. Elle combine plusieurs pratiques de gestion de la qualité. Elle convient donc parfaitement aux secteurs de la fabrication et de la production.

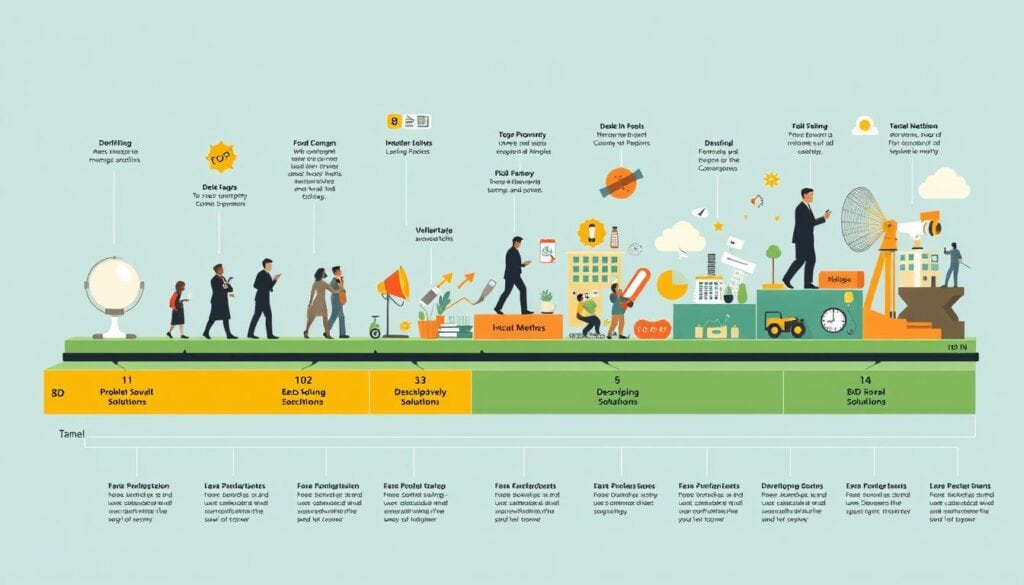

Les équipes suivent de près la méthode 8D pour identifier les causes principales d'un problème et le résoudre. Voici en résumé les principales étapes détaillées ci-après :

- D1 : Formation de l'équipe.

- D2 : Définir et décrire le problème.

- D3 : Mise en œuvre de mesures de confinement provisoires.

- D4 : Analyse des causes profondes.

- D5 : Élaborer et vérifier les mesures correctives permanentes.

- D6 : Mettre en œuvre des actions correctives.

- D7 : Mesures préventives.

- D8 : Clôture et reconnaissance de l'équipe.

Le processus 8D n'est pas seulement utile pour résoudre des problèmes. Il favorise le travail d'équipe, la responsabilité et l'établissement de dossiers détaillés. Cela permet aux entreprises d'améliorer leur fonctionnement et d'assurer leur réussite à long terme.

Historique de la résolution de problèmes 8D

La méthode de résolution des problèmes 8D a une longue histoire, qui a commencé lorsque les industries ont commencé à changer. Ford Motor Company l'a créée dans les années 1980. Elle visait à résoudre les problèmes récurrents liés à l'ingénierie et à la fabrication des produits.

Les origines chez Ford Motor Company

En 1986, Ford Motor Company a introduit la méthode 8D pour résoudre les problèmes de qualité et d'ingénierie. Baptisée à l'origine "Team Oriented Problem Solving" (résolution des problèmes en équipe), cette méthode consistait à réunir des experts. L'objectif était de trouver les principales raisons des problèmes et de les résoudre pour de bon. Plus tard, ils ont ajouté l'étape de planification D0 pour améliorer encore la méthode.

Évolution dans les différents secteurs d'activité

Depuis sa création, la méthode 8D s'est développée et étendue à de nombreux domaines. Elle est désormais utilisée dans la construction automobile, la production alimentaire, les soins de santé et les industries technologiques. Cela montre comment elle est passée de l'automobile à une utilisation universelle.

Influences d'autres méthodologies

La méthode 8D a été façonnée par des méthodes telles que la gestion de la qualité totale (TQM) et Six Sigma. Elle utilise des éléments tels que les diagrammes d'Ishikawa, les diagrammes de Pareto et les 5 Pourquoi. En outre, son lien avec l'analyse des modes de défaillance et de leurs effets (AMDE) aide à bien résoudre les problèmes. Cela favorise l'amélioration continue.

| Principales influences | Détails |

|---|---|

| Gestion de la qualité totale (GQT) | A influencé les approches systématiques et l'intégration des pratiques d'amélioration continue. |

| Six Sigma | Introduction d'outils analytiques et de stratégies de prise de décision fondées sur des données. |

| Analyse des modes de défaillance et de leurs effets (AMDE) | Amélioration de la résolution des problèmes et des mesures préventives grâce au partage des données et aux séances de réflexion. |

Les huit disciplines expliquées

Il suit les huit étapes suivantes pour résoudre des problèmes complexes :

D1 : Formation de l'équipe

Le D1 consiste à créer une équipe solide. L'approche de groupe est essentielle. Elle apporte des points de vue et des compétences différents, ce qui permet d'améliorer la solution.

D2 : Définir et décrire le problème

D2 s'assure que le problème est clairement énoncé. Cela permet à tout le monde de comprendre. Cela permet également de concentrer toutes les étapes sur la résolution du problème.

D3 : Mise en œuvre des mesures de confinement provisoires

Le D3 concerne des mesures rapides et temporaires visant à limiter l'impact du problème. Ces actions empêchent le problème de s'aggraver jusqu'à ce qu'une solution définitive soit prête.

D4 : Analyse des causes profondes

Dans le D4, des outils tels que le diagramme en arête de poisson et les 5 pourquoi aident à trouver la cause réelle du problème. Cette connaissance permet de créer des actions qui s'attaquent au problème à la racine.

D5 : Élaboration et vérification des mesures correctives permanentes

Au cours de l'étape D5, l'équipe trouve et vérifie des solutions permanentes. Cette étape permet de s'assurer que les solutions sont durables et fonctionnent réellement. Les tests prouvent que ces actions résoudront le problème.

D6 : Mise en œuvre des actions correctives

Le J6 est le moment où les solutions permanentes sont mises en place. Il est important de s'assurer que ces solutions fonctionnent bien dans le système ou le processus réel.

D7 : Mesures préventives

Le D7 se concentre sur la prévention des problèmes futurs. La modification des systèmes et des processus permet d'éviter que le même problème ne se reproduise. Ces changements améliorent également l'ensemble du système.

D8 : Clôture et reconnaissance de l'équipe

Le D8 célèbre la résolution du problème. Le travail de l'équipe est documenté et partagé. Reconnaître les efforts de chacun est essentiel pour le moral et le travail d'équipe futur.

Avantages et limites de la méthode 8D

La méthode de résolution de problèmes 8D renforce les compétences en matière de résolution de problèmes au sein des entreprises. Elle permet d'approfondir les problèmes pour en trouver les causes profondes. Cette méthode encourage également les équipes ayant des compétences différentes à travailler ensemble. Elles utilisent des solutions à court terme pour contrôler les problèmes, ce qui conduit à des améliorations durables de la qualité.

Avantages de la résolution de problèmes 8D

La résolution de problèmes 8D excelle dans la recherche de la cause réelle des problèmes. Les équipes utilisent les 5 pourquoi, les diagrammes en arête de poisson et l'analyse des causes et des effets pour découvrir ces causes. Elles élaborent et testent ensuite des actions visant à résoudre définitivement ces problèmes. Cela permet de réduire le risque que les mêmes problèmes se reproduisent et de réduire les coûts liés à une mauvaise qualité. De plus, le fait d'impliquer les employés dans la résolution des problèmes renforce leur autonomie, leur bonheur au travail et leur moral.

Ce processus aide également les organisations à s'améliorer en offrant des perspectives d'amélioration des pratiques. Il est reconnu dans des systèmes de qualité tels que ISO-9001:2015 et IATF 16949:2016. Cela démontre son efficacité et sa flexibilité dans différents domaines. L'AS13000 établit une norme de résolution des problèmes pour les fournisseurs de moteurs d'avion, ce qui prouve que la méthode fonctionne bien, même dans les secteurs critiques.

Limites à prendre en compte

Si le 8D présente de nombreux avantages, il a aussi des inconvénients. Le processus est complexe et nécessite une formation approfondie aux techniques de résolution des problèmes. Elle s'appuie fortement sur une documentation détaillée et sur des outils tels que les diagrammes de Pareto et les diagrammes en arête de poisson. Ces outils peuvent nécessiter beaucoup de ressources.

La méthode 8D va à la racine des problèmes complexes pour trouver des solutions à long terme, mais elle est lourde et loin d'être une solution Agile rapide, d'où la phase D3 (mise en œuvre d'actions de confinement provisoires).

Le succès de la 8D dépend en grande partie de la qualité de la collaboration entre les membres de l'équipe. Un travail d'équipe solide et une communication claire sont essentiels. Si l'équipe ne travaille pas bien ensemble, il peut être difficile de trouver et de corriger efficacement les causes profondes. Cela montre à quel point une bonne direction d'équipe et le soutien de la direction sont essentiels au processus 8D.

Composantes essentielles du processus de résolution de problèmes 8D

La méthode de résolution des problèmes 8D est largement utilisée dans différents domaines tels que l'automobile, la fabrication et les soins de santé. Elle s'attaque aux problèmes en les identifiant, en les analysant et en les résolvant avec succès. La collaboration, la documentation de chaque étape et l'assurance que les solutions fonctionnent sont des éléments clés de cette stratégie. Ces éléments permettent de traiter efficacement les problèmes complexes.

Collaboration et travail d'équipe

Le travail d'équipe est essentiel dans la méthode 8D, des personnes issues de différents domaines travaillant ensemble. L'équipe principale est généralement composée de trois personnes qui en savent beaucoup sur le produit, le processus et les données. En outre, une équipe d'experts en la matière apporte son aide. Ils font du brainstorming, collectent des données et examinent les résultats. De cette manière, l'équipe couvre tous les aspects du problème, ce qui garantit des solutions complètes.

Documentation et archivage

La tenue de registres détaillés est un élément essentiel du processus 8D. Elle permet de suivre les étapes de la résolution d'un problème et de s'assurer que tout le monde est responsable. La documentation commence par la définition du problème et passe par la recherche de sa cause, des solutions à court terme et des solutions durables. Elle permet également d'enregistrer les réussites en vue d'une utilisation ultérieure, ce qui contribue à l'amélioration continue.

Vérification et validation

La vérification de l'efficacité des solutions est une étape clé de la méthode 8D. Une solution à court terme est mise en place avant la solution finale. Il est important de vérifier que cette solution fonctionne pour éviter que le problème ne réapparaisse. Des outils tels que le 5 Pourquoi et les diagrammes d'affinités aident à trouver la cause première. Il est essentiel de disposer d'un plan détaillé, de garder le contact et de mesurer le succès pour garantir la pérennité des solutions.

La méthode 8D est-elle agile ?

La méthode de résolution des problèmes 8D est à la fois prudente et flexible. Elle a débuté en 1986 avec la norme 1520C de l'armée américaine. Depuis lors, elle s'est développée pour aider diverses industries. Les entreprises l'apprécient pour sa façon structurée mais adaptable de résoudre les problèmes, en particulier lorsque la sécurité est en jeu.

Flexibilité dans la résolution des problèmes

La méthode 8D permet de s'attaquer à différents problèmes grâce à son approche systématique mais adaptable. Elle est utile dans de nombreux secteurs, tels que l'automobile, l'aérospatiale et l'industrie manufacturière. Les huit étapes de la méthode encouragent l'analyse détaillée et l'amélioration continue.

Adaptabilité à divers secteurs

L'approche 8D n'est pas seulement utile dans ses principaux domaines d'application, tels que l'automobile et l'industrie manufacturière. Elle fonctionne également très bien dans les secteurs de la santé et de la finance. Sa flexibilité permet de relever les défis spécifiques de ces différents domaines. En outre, elle s'inscrit dans les objectifs de haute qualité de Lean Six Sigma, ce qui permet d'en élargir l'utilisation.

La comparaison ci-dessous montre comment 8D et Lean Six Sigma fonctionnent et quels sont leurs principaux atouts :

| Aspect | Résolution de problèmes 8D | Lean Six Sigma |

|---|---|---|

| Origine | 1986, norme militaire américaine 1520C | Années 1970, Motorola |

| Principaux points d'attention | Résolution structurée de problèmes, travail d'équipe | Amélioration globale des processus fondée sur des données |

| Application | Automobile, aérospatiale, fabrication | Soins de santé, finances, services |

| Méthodologie | 8 étapes de la définition du problème à la reconnaissance de l'équipe | DMAIC (Définir, Mesurer, Analyser, Améliorer, Contrôler) |

| Défis | S'appuie sur l'expertise de l'équipe et sur des délais stricts | Exigences statistiques complexes |

L'utilisation conjointe des méthodes 8D et Lean Six Sigma constitue un moyen efficace de résoudre les problèmes. Elle combine leurs forces pour offrir des solutions flexibles et de grande envergure.

Rôle de la gestion de la qualité dans la résolution des problèmes 8D

La combinaison de la résolution de problèmes 8D et des systèmes de gestion de la qualité (QMS) renforce le contrôle de la qualité. La méthode 8D permet de cibler les problèmes et d'éviter qu'ils ne se reproduisent grâce à un processus détaillé. Elle s'intègre parfaitement à la gestion de la qualité, ce qui permet une amélioration constante.

Amélioration continue et processus CAPA

Les étapes 8D sont essentielles pour l'amélioration continue et la CAPA. Elles permettent de s'assurer que les problèmes sont analysés en profondeur et résolus correctement. Ainsi, les problèmes de qualité continuent d'être repérés et résolus. Elles encouragent un lieu de travail axé sur l'amélioration régulière.

Outils et techniques utilisés dans la résolution de problèmes 8D

Le processus de résolution de problèmes 8D comprend un ensemble de techniques et d'outils. Il s'agit notamment du diagramme en arête de poisson, de la méthode des 5 pourquoi et de l'analyse de Pareto. Ils permettent de trouver, d'examiner et de résoudre les problèmes de manière efficace.

Diagramme en arête de poisson

Le diagramme en arête de poisson, ou Ishikawa, est un outil essentiel pour les équipes. Il présente visuellement les causes potentielles d'un problème. Les problèmes sont classés en catégories telles que "Homme", "Machine", "Méthode" et "Matériel".

Cette méthode permet d'avoir une vue d'ensemble et d'éviter de passer à côté d'une cause fondamentale. Elle garantit un examen approfondi sous tous les angles.

Analyse des 5 raisons

La technique des 5 pourquoi permet de remonter à la source du problème en posant cinq fois la question "Pourquoi ? Cette méthode de questionnement révèle le cœur du problème. Elle aide les équipes à trouver la véritable cause et à la résoudre.

Graphique de Pareto

Le diagramme de Pareto utilise la règle des 80/20. Il montre que 80% des problèmes proviennent de 20% des causes. Ce diagramme à barres met en évidence les problèmes les plus fréquents.

Il aide les équipes à cibler leurs efforts sur les principaux facteurs. Les ressources sont ainsi utilisées là où elles ont le plus d'impact.

L'utilisation du diagramme en arête de poisson, des 5 pourquoi et de l'analyse de Pareto aide les équipes dans le processus 8D. Elles peuvent trouver, étudier et résoudre les causes profondes de manière efficace. Cela permet de trouver des solutions meilleures et durables.

Lectures et méthodes complémentaires

- Analyse des causes profondes (RCA) : Techniques telles que le diagramme en arête de poisson et les 5 pourquoi pour identifier les causes sous-jacentes d'un problème.

- Six Sigma : Une approche fondée sur les données pour l'amélioration des processus et la gestion de la qualité.

- Gestion de la qualité totale (GQT) : Approche globale axée sur l'amélioration continue de tous les processus organisationnels.

- Analyse des modes de défaillance et de leurs effets (AMDE) : Une méthode systématique pour évaluer les processus afin d'identifier où et comment ils peuvent tomber en panne.

- Contrôle statistique des processus (CPS) : Utilisation de méthodes statistiques pour surveiller et contrôler un processus.

- Cycle Planifier-Faire-Vérifier-Agir (PDCA) : Méthode de gestion itérative en quatre étapes utilisée dans les entreprises pour le contrôle et l'amélioration continue des processus et des produits.

FAQ

Quels sont les secteurs qui utilisent la résolution de problèmes 8D ?

Bien que Ford l'ait conçu pour les voitures, de nombreux domaines l'utilisent aujourd'hui. Les soins de santé, l'ingénierie et le service à la clientèle bénéficient de ses étapes claires. Elle permet de résoudre des problèmes dans tous les domaines. En s'attaquant aux problèmes de fond, en apportant des solutions efficaces et en conservant des enregistrements, la méthode 8D empêche les problèmes de réapparaître. Il permet d'améliorer constamment la qualité.

Quelles sont les huit disciplines de la résolution de problèmes 8D ?

Les étapes sont les suivantes 1. Former une équipe 2. Détailler le problème 3. Prendre des mesures temporaires pour le maîtriser 4. Trouver la cause première 5. Créer et vérifier les solutions permanentes 6. Appliquer les solutions 7. Prendre des mesures pour éviter que le problème ne se répète 8. Terminer et reconnaître le travail de l'équipe.

Quels sont les avantages de l'utilisation de la résolution de problèmes 8D dans une organisation ?

La méthode 8D aide les équipes à bien résoudre les problèmes, à trouver les vrais problèmes, à mieux travailler ensemble et à continuer à améliorer la qualité. Elle fournit un plan clair pour résoudre les problèmes et éviter qu'ils ne se reproduisent.

Parmi les outils, on peut citer le diagramme en arête de poisson pour trouver les causes profondes, les 5 pourquoi pour aller au cœur du problème et le diagramme de Pareto. Ce dernier permet de repérer ce qui nécessite le plus d'attention.