El Control Estadístico de Procesos (CEP) es clave en la gestión de la calidad. Proporciona información en tiempo real para rendimiento del proceso y la calidad del producto. Este método es esencial en la fabricación para hacer un seguimiento de los procesos y reducir las variaciones no deseadas.

El SPC permite a las empresas mejorar sus procesos, reducir los defectos y aumentar la productividad. Gracias a las herramientas estadísticas, las organizaciones pueden detectar las distintas causas de los cambios. Esto les permite solucionar los problemas con rapidez y mantener un alto nivel de calidad.

Conclusiones Clave

- El SPC ayuda a identificar las causas comunes y especiales de variación en la fabricación.

- El uso eficaz de los gráficos de control es crucial para la mejora de los procesos en SPC.

- El desarrollo histórico del SPC se remonta a los trabajos de Walter A. Shewhart en la década de 1920.

- Un tamaño de muestra óptimo y una recogida de datos adecuada son vitales para un análisis SPC preciso.

- La supervisión y el análisis en tiempo real facilitan el mantenimiento de normas de alta calidad.

Conceptos básicos del control estadístico de procesos (CEP)

Control estadístico de procesos (SPC) es una técnica crucial en la fabricación actual y en otras industrias. Utiliza análisis estadístico para controlar los procesos y obtener resultados de alta calidad. Gracias al SPC, los productos son más uniformes, los defectos disminuyen y las operaciones se desarrollan con mayor fluidez.

Definición e importancia

La Sociedad Americana para la Calidad (ASQ) denomina Control Estadístico de Procesos "al uso de la estadística para gestionar un proceso". El SPC ayuda a averiguar por qué varían los procesos. A continuación, soluciona estos problemas para mantener la calidad del producto y reducir los residuos. Por ejemplo, una fábrica de automóviles redujo sus defectos en 37% en sólo seis meses gracias al SPC. Además, un fabricante de productos electrónicos aumentó su producción en 22%.

Antecedentes históricos

El Control Estadístico de Procesos se inició en la década de 1920 con el Dr. Walter Shewhart en los Laboratorios Bell. Las ideas del Dr. Shewhart sobre la medición de los cambios en los procesos fueron revolucionarias. Más tarde, Japón mejoró mucho el SPC, gracias a W. Edwards Deming. Con el tiempo, el SPC se ha convertido en la clave del control de calidad en todo el mundo.

Principios básicos

Los fundamentos del SPC son vitales para utilizarlo correctamente. Las partes clave incluyen:

- Análisis de la variación del proceso: diferenciar las variaciones normales del proceso de las que indican problemas.

- Estabilidad del proceso: manteniendo el rendimiento constante mediante comprobaciones y ajustes constantes.

- Mejora continua: utilizar siempre los datos para encontrar formas de hacer las cosas mejor y con mayor calidad.

Estas ideas hacen que el SPC sea excelente para mantener alta la calidad. A dispositivo médico redujo en 45% el número de reclamaciones de los clientes. Y el sector del envasado ahorró $1,2 millones al año.

Beneficios obtenidos

| Industria | Resultado de la aplicación del CPS |

|---|---|

| Automotor | 37% reducción de las tasas de defectos |

| Electrónica | 22% aumento del rendimiento |

| Dispositivo médico | 45% descenso de las reclamaciones de los clientes |

| Embalaje | $1,2 millones de ahorro anual |

| Mecanizado de precisión | 62% reducción de piezas fuera de especificación |

| Urgencias hospitalarias | 28% de reducción del tiempo medio de espera |

| Semiconductor | 18% mejora del rendimiento |

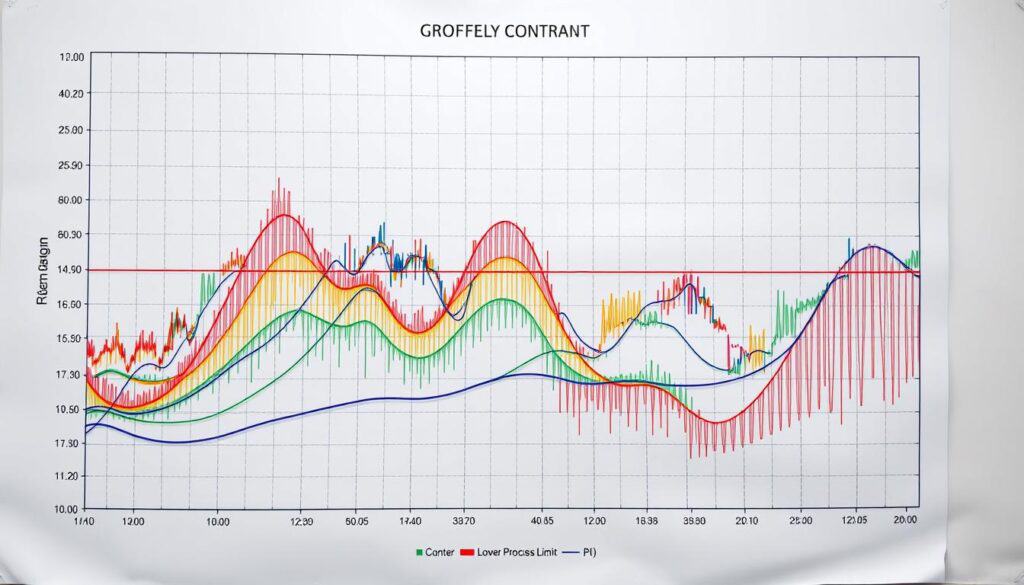

La función de los gráficos de control en el SPC

Los gráficos de control son fundamentales en el Control Estadístico de Procesos (CEP). Muestran los datos a lo largo del tiempo. Esto ayuda a distinguir los cambios normales de los especiales. Permiten hacer un seguimiento del rendimiento de un proceso, lo que es crucial para obtener una buena calidad en la fabricación de productos.

Tipos de gráficos de control

Diferentes gráficos de control para determinados tipos de datos y usos:

- Gráficos de barras X y de intervalosmejor para tamaños de subgrupo de 2 a 10. Comprueban la estabilidad de las medias de los subgrupos dentro de los límites de control. Estos límites se fijan a tres desviaciones estándar de la media.

- Gráficos de barras X y Sigmabuenos para subgrupos más grandes. Permiten ver mejor cómo varía el proceso.

- Gráficos X individuales y de intervalo móvil (IX-MR)perfecto para cuando sólo hay un elemento en un subgrupo. Por ejemplo, ver cada medición por separado.

- Gráficos de zonas: mezclan características de los gráficos X-bar y CUSUM. Los puntos de datos se marcan en zonas de desviación para resaltar los problemas.

- Gráficos de suma acumulada (CUSUM)son excelentes para ver los cambios en la media. Para ello, se suman las desviaciones a lo largo del tiempo.

- Histogramas: estos medios de trazado de muestras permiten estudiar la frecuencia con la que se producen los patrones de datos.

Interpretación de gráficos de control

Comprender los gráficos de control ayuda a averiguar por qué varían las cosas y a solucionarlas rápidamente. Los límites de control suelen ser tres desviaciones estándar de la media. Esto separa los cambios normales de los especiales. Las reglas de Western Electric sirven de guía para detectar problemas. Por ejemplo, un punto de datos fuera del límite de 3 sigmas o varios puntos cerca de las líneas de control indican problemas.

Aplicación en diversas industrias

Los gráficos de control son importantes en muchos ámbitos, no sólo en la fabricación. En sanidad, sirven para comprobar los procesos y mantener la calidad asistencial. Pueden hacer un seguimiento del tiempo que se tarda en administrar la medicación. Así se detectan problemas como la falta de equipamiento o de personal. En finanzas, los gráficos de control detectan elementos extraños en las transacciones para impedir el fraude.

El uso de gráficos de control en SPC permite a las empresas observar y analizar en tiempo real. Esto es fundamental para mejorar los procesos y mantener unos estándares de alta calidad.

Pasos para implantar el SPC en su organización

Poner el SPC a trabajar en su organización implica pasos cuidadosos. Éstos garantizan que sus esfuerzos en SPC realmente den sus frutos, impulsando la calidad y el trabajo. Se trata de hacer las cosas mejor y más eficientes con el tiempo.

Establecimiento de métodos de medición

En primer lugar, necesita métodos de medición sólidos. Obtener datos precisos y coherentes es fundamental. Ayuda a analizar las cosas correctamente. Utilice herramientas como diagramas de causa y efecto e histogramas para detectar y clasificar los problemas. Esto ayuda a los directivos a entender los problemas y actuar correctamente.

Calificación del sistema de medición

Es fundamental comprobar que sus mediciones son exactas. Para ello, analice su sistema de medición. Una forma habitual es medir la R&R (repetibilidad y reproducibilidad). Este paso confirma si sus datos son fiables, lo que resulta útil para crear gráficos SPC precisos.

Recogida de datos y elaboración de gráficos

La recogida de datos debe realizarse de forma ordenada, tocando todas las partes del proceso. A continuación, los datos se introducen en gráficos de SPC para controlar el comportamiento del proceso. Gráficos como los de rangos móviles y x & R ayudan a mostrar la variación y señalan cuándo las cosas no van bien. La recopilación de datos y su representación gráfica ayudan a mejorar el proceso y a predecir los resultados.

Elaboración de un plan de reacción

Elaborar un plan listo para actuar basado en los resultados del SPC ayuda a tomar decisiones rápidas. Este plan enumera los pasos a seguir cuando las cosas no salen según lo previsto. La solución de problemas suele requerir el trabajo en equipo, como señaló el Dr. W.E. Deming con el 94% de problemas que requieren esfuerzos conjuntos. Un plan sólido mantiene todo bajo control y las mejoras en curso.

| Acción | Description | Beneficios |

|---|---|---|

| Establecimiento de métodos de medición | Utilización de herramientas como histogramas y diagramas de Pareto para priorizar los problemas. | Mejor comprensión de las variaciones y datos precisos. |

| Calificación del sistema de medición | Realización de análisis del sistema de medición para garantizar la fiabilidad de los datos. | Recogida de datos precisa y fiable. |

| Recogida de datos y elaboración de gráficos | Recogida sistemática de datos y utilización de gráficos SPC. | Supervisión y predicción eficaces de los resultados de los procesos. |

| Elaboración de un plan de reacción | Creación de un plan de intervenciones oportunas basado en el análisis SPC. | Mayor control y mejoras sostenidas. |

Pasar por el SPC con estas acciones planificadas ayuda a construir una cultura de mejora continua. Reúne a los trabajadores...

Ha leído 57% del artículo. El resto es para nuestra comunidad. ¿Ya es miembro? Conectarse

(y también para proteger nuestro contenido original de los robots de scraping)

Comunidad.mundial.de.la.innovación

Iniciar sesión o registrarse (100% gratis)

Vea el resto de este artículo y todos los contenidos y herramientas exclusivos para miembros.

Sólo verdaderos ingenieros, fabricantes, diseñadores, profesionales del marketing.

Ni bot, ni hater, ni spammer.

Lecturas y métodos relacionados

- Gestión de la calidad total (TQM): se centra en la mejora continua y la satisfacción del cliente mediante la mejora sistemática de los procesos.

- Diseño de experimentos (DOE): un método estadístico para planificar, realizar y analizar pruebas controladas para evaluar los factores que influyen en los resultados del proceso.

- Just-In-Time (JIT) production: una estrategia para aumentar la eficacia y reducir el despilfarro recibiendo mercancías sólo cuando se necesitan en el proceso de producción.

- Mapeo de procesos: representación visual de un proceso para identificar áreas de mejora y agilizar el flujo de trabajo.

Preguntas frecuentes

¿Qué es el Control Estadístico de Procesos (CEP)?

El SPC es una forma de mejorar la calidad de los productos. Utiliza estadísticas para vigilar e impulsar la coherencia de los procesos. Este método comprueba la calidad de la producción en tiempo real.

¿Por qué es importante el SPC en el control de calidad?

El SPC es clave para mantener estrictos controles de calidad en distintos campos. Ayuda a identificar los cambios normales en los procesos. Esto conduce a procesos estables y mejores productos, haciendo que las operaciones sean más eficientes.

¿Qué son los gráficos de control en el SPC?

Los gráficos de control son herramientas clave del SPC. Muestran los datos del proceso a lo largo del tiempo, destacando los cambios normales e inusuales. Existen distintos gráficos, como los de barras X y R, para distintas necesidades de datos.

¿Cómo ayudan los gráficos de control a analizar las variaciones del proceso?

Los gráficos de control detectan los problemas en una fase temprana mostrando qué variaciones se salen de la norma. De este modo, se solucionan rápidamente. Mantener los procesos estables y mejorar la calidad resulta más fácil.

¿Cuáles son los pasos para implantar el SPC en una organización?

Para poner en marcha el SPC, las empresas necesitan buenos métodos de medición y deben evaluarlos con precisión. Deben recopilar datos sistemáticamente y utilizar los gráficos de SPC con eficacia. Un plan de acción sólido basado en las conclusiones del SPC es crucial para actuar a tiempo.

¿Cuáles son los retos más comunes a la hora de implantar el SPC y cómo pueden superarse?

Entre los problemas cabe citar la incomprensión de los datos y la mala calibración de los equipos. También suele haber oposición a los nuevos métodos. Para resolver estos problemas es necesaria una formación exhaustiva, comprobaciones frecuentes del sistema y una comunicación clara sobre las ventajas del SPC.

¿Cuáles son las ventajas de aplicar el SPC en los procesos de fabricación?

El uso del SPC en la fabricación reduce la variabilidad de los procesos y aumenta la productividad. Reduce los costes y satisface a los clientes. Las empresas pueden realizar ajustes proactivos para mejorar la calidad, lo que les proporciona una ventaja competitiva.

¿Cómo contribuye el SPC a la mejora de los procesos en industrias distintas de la manufacturera?

El SPC no es sólo para la fabricación. Su enfoque en los datos, la estabilidad y la mejora continua funciona también en la sanidad y las finanzas. Mejora el control de calidad y la actualización de procesos en diversos sectores.

Enlaces externos sobre control estadístico de procesos para la calidad

Normas internacionales

(Pase el cursor sobre el enlace para ver nuestra descripción del contenido)

Glosario de términos utilizados

Design of Experiment (DOE): un método sistemático para planificar, realizar y analizar pruebas controladas para evaluar los efectos de múltiples variables sobre una variable de respuesta, facilitando la identificación de condiciones óptimas e interacciones entre factores.

Just In Time (JIT): una estrategia de producción que tiene como objetivo reducir los costos de inventario al recibir bienes solo cuando son necesarios en el proceso de fabricación, minimizando así el desperdicio y aumentando la eficiencia.

Measurement System Analysis (MSA): un método estadístico utilizado para evaluar la exactitud, precisión y confiabilidad de los procesos e instrumentos de medición, garantizando que los datos recopilados sean válidos y consistentes para la toma de decisiones en el control de calidad y la mejora de procesos.

Repeatability and Reproducibility (R&R): Capacidad de un sistema de medición para producir resultados consistentes bajo las mismas condiciones (repetibilidad) y en diferentes condiciones u operadores (reproducibilidad), a menudo evaluada mediante métodos estadísticos para evaluar la variabilidad y la confiabilidad en los procesos de recopilación de datos.

Statistical Process Control (SPC): un método de control de calidad que emplea técnicas estadísticas para supervisar y controlar un proceso, garantizando que funcione a su máximo potencial identificando variaciones y manteniendo una producción constante dentro de límites específicos.

Total quality management (TQM): un enfoque de gestión centrado en el éxito a largo plazo a través de la satisfacción del cliente, involucrando a todos los miembros de una organización en la mejora continua de procesos, productos y servicios para mejorar la calidad y el desempeño.

Interesante lectura. ¿Pero no cree que el SPC podría ahogar la innovación al centrarse demasiado en la coherencia? Discutámoslo.

gran artículo

¿Cómo implantar el SPC en las industrias de servicios más allá de la fabricación, como las finanzas o la sanidad?

¿Cómo puede la tecnología simplificar la aplicación y el análisis del SPC?

Interesante lectura, pero ¿no existen alternativas más sencillas al SPC para el control de calidad? Parece complejo para las pequeñas empresas, ¿no?

Aunque los antecedentes históricos fueron esclarecedores, ¿cómo se aplica eficazmente el SPC en un entorno de producción en tiempo real?

El SPC es (una especie de) universal. No es específico de un sector, sino de un método.